0731-8872 8881

150 7311 3426

在现代工业生产中,管道系统的使用寿命与运行效率直接关联生产成本控制与设备维护效率。尤其在高磨损、强腐蚀工况下,传统钢制管道与塑料管道的性能常难以满足长期稳定运行需求,因此管道内衬材料的科学选型成为提升管道耐磨性能、抗腐蚀能力及延长设备生命周期的关键环节。近年来,陶瓷复合管凭借其优异的综合性能,在多行业高负荷工况中实现广泛应用。

在主流管道内衬材料中,氧化铝陶瓷、陶瓷钢制复合管(简称 “陶瓷钢管”)及陶瓷复合管,因具备优秀的耐磨、抗腐蚀、耐高温特性,成为解决高磨损环境管道失效问题的重要方案。基于此,本文结合陶瓷复合管的应用场景,系统分析不同工况下的内衬材料选型逻辑,为企业提供科学决策依据。

一、管道内衬材料选型重要要素

科学选择管道内衬材料需围绕以下关键维度开展综合评估:

(一)磨损强度适配性

当管道输送介质为高硬度固体颗粒物(如矿石、煤粉、砂砾)时,需优先选用高耐磨材料。其中,氧化铝陶瓷复合管与陶瓷钢管的表面硬度(莫氏硬度达 9 级,接近于金刚石)及耐磨性能显著优于普通钢材,可有效降低介质对管道内壁的冲刷磨损,延长管道使用寿命。

(二)腐蚀介质兼容性

在酸、碱、盐等腐蚀性介质环境中,传统钢制管道易发生腐蚀失效,导致使用寿命缩短。氧化铝陶瓷因化学结构稳定性强,抗腐蚀性能优异,已广泛应用于化工、石油、天然气等行业的管道内衬系统,可长期耐受腐蚀性介质侵蚀。

(三)温度与压力工况匹配性

针对高温、高压工况,内衬材料需同时满足耐磨性能与恶劣环境适应性:陶瓷钢管及陶瓷复合管可在高温环境下维持稳定的力学性能,在高压工况中保持抗开裂能力,适用于冶金、能源等高温高压输送场景。

(四)全生命周期成本经济性

尽管陶瓷复合管、陶瓷钢管的初始投资成本相对较高,但其优异的耐磨、抗腐蚀特性可大幅降低设备维护及更换频次,从全生命周期成本角度分析,具备显著的经济性优势。

二、陶瓷复合管在高磨损领域的性能优势

(一)氧化铝陶瓷复合管的耐磨性能

氧化铝陶瓷(Al₂O₃)是陶瓷复合管的重要功能层,其莫氏硬度达 9 级,耐磨性能为普通钢材的 10-20 倍。在矿山、冶金、电力行业的矿石、砂浆、煤粉输送管道中,可有效降低管道内壁磨损速率,将管道使用寿命延长 3-5 倍。

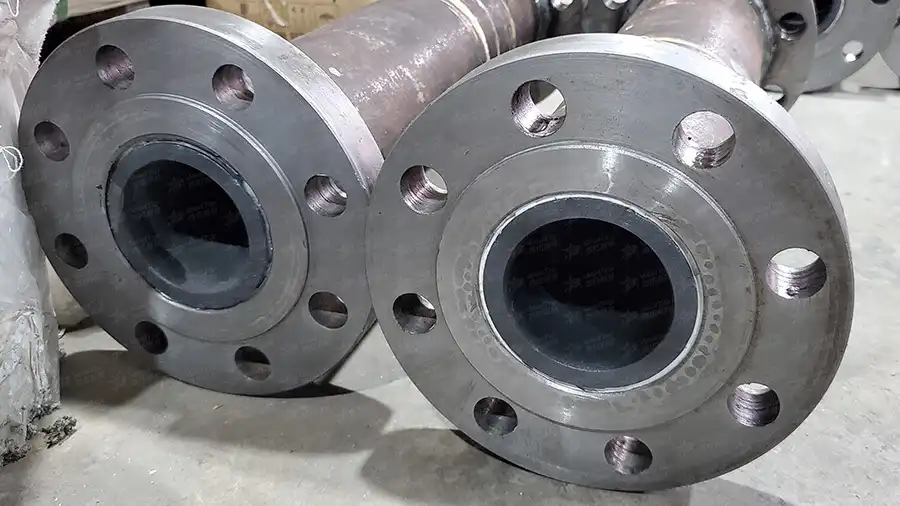

(二)陶瓷钢管的复合结构优势

陶瓷钢管采用 “高强度钢制基管 + 内衬陶瓷层” 的复合结构:钢制基管提供力学支撑,保障管道整体抗压、抗冲击能力;内衬陶瓷层提供耐磨、抗腐蚀保护,实现 “强度与防护” 的双重需求。该结构尤其适用于矿山、水泥行业的高磨损、强腐蚀物料输送场景,可降低设备故障发生率 30% 以上。

(三)高温高压工况下的稳定性

陶瓷复合管的内衬氧化铝陶瓷具备优异的耐热稳定性,可在 800℃以下环境中保持结构完整性,无材料老化或性能衰减现象。在炼钢、冶金行业的高温熔渣、热风输送管道中,其耐高温性能显著优于传统管道材料,可保障连续生产过程中的管道系统稳定性。

三、陶瓷复合管行业应用案例

(一)矿山行业

某大型露天矿山将输送矿石的钢制管道替换为Φ300mm氧化铝陶瓷复合管后,管道更换频次从原每 6 个月1次延长至每3年1次,年维护成本降低约45万元,同时减少因管道更换导致的生产停机时间。

(二)石油与天然气行业

在油气田集输管道系统中,采用陶瓷钢管替代传统无缝钢管后,有效规避了油气介质中硫化物、氯离子对管道的腐蚀风险,管道腐蚀速率从 0.2mm/年降至0.02mm/年,使用寿命从8年延长至20年以上。

(三)化工行业

某氯碱企业将酸洗工段的输送管道改为氧化铝陶瓷复合管后,管道可长期耐受 30% 浓度盐酸的侵蚀,无渗漏、开裂现象,设备检修周期从原来每3个月1次延长至每1年1次,大幅提升生产连续性。

四、管道内衬材料选型结论

管道内衬材料的选型需综合考量磨损强度、腐蚀介质特性、温度压力工况及全生命周期成本。陶瓷复合管凭借其优秀的耐磨、抗腐蚀、耐高温性能,已成为多类高负荷工况下的优选方案。通过科学选型,企业可有效提升设备运行效率,降低维护成本,保障生产系统长期稳定运行。

-

2026-02-19

-

2026-02-16

-

2026-02-12

-

2026-02-09

-

2026-02-06

-

2026-02-04

-

2026-02-02

-

2026-01-30

-

2026-01-28

-

2026-01-26