0731-8872 8881

150 7311 3426

在矿山、冶金、电力、水泥、化工等典型高磨损工况中,传统金属材料因抗物料冲击与摩擦性能不足,难以满足长期使用需求。在这样的背景下,耐磨陶瓷材料成为延长设备寿命、降低运维成本的关键解决方案,其中工业级氧化铝陶瓷凭借优异的硬度、耐磨性及成本效益,已成为当前应用非常广泛的耐磨陶瓷品类之一。

1 氧化铝陶瓷的性能优势

工业级氧化铝陶瓷(主要成分为 Al2O3)的氧化铝含量普遍≥92%,其硬度接近于金刚石与立方氮化硼,耐磨性能大大优于多数金属材料,它的性能优势具体如下:

高硬度与优异耐磨性:维氏硬度可达 1500-1800 HV,抗磨损性能为普通钢材的 10-20 倍,可稳定适配矿石、煤粉、水泥熟料等高硬度物料的输送与处理场景;

强耐腐蚀性:在pH1-14的酸碱环境中化学稳定性良好,可耐受有机酸、无机盐溶液及高温烟气侵蚀,适用于化工管道、储罐及腐蚀工况下的耐磨部件;

轻量化特性:体积密度约 3.6 g/cm³,仅为钢材的 45%,可降低设备整体载荷,减少驱动系统能耗;

高温稳定性:在800℃以下工况中可保持力学性能稳定,高温下耐磨、抗蠕变性能无明显衰减,适配冶金高温物料输送等场景。

上述性能使其在耐磨陶瓷材料体系中占据主导地位,成为高磨损工况下的优选材料。

2 氧化铝陶瓷的典型应用场景

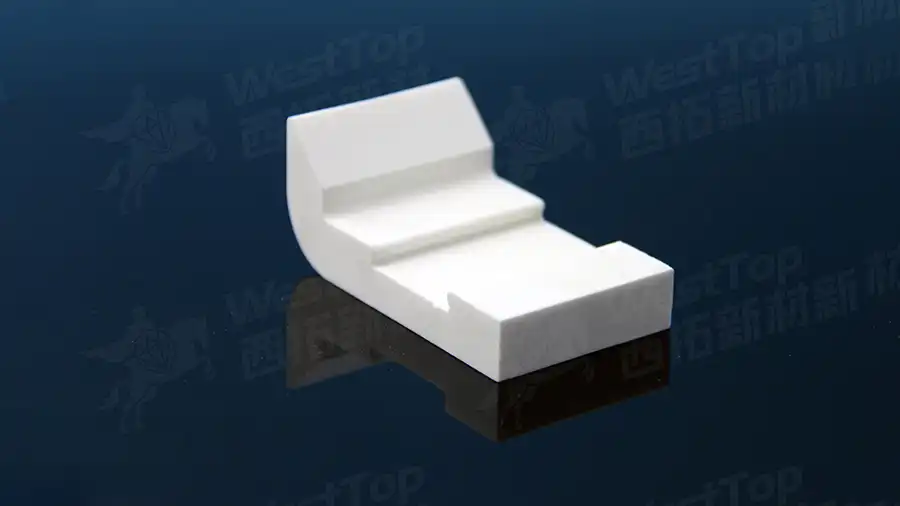

2.1 耐磨陶瓷衬板

氧化铝基耐磨陶瓷衬板(常采用螺栓连接或粘贴式安装)广泛应用于料斗、溜槽、破碎机腔体及输送设备内壁等关键磨损部位。通过抵御物料冲击与滑动摩擦,可使设备易损部位的使用寿命延长 3-5 倍,大大降低设备停机维护频次,典型应用于矿山矿石输送溜槽、水泥企业生料仓衬里等场景。

2.2 耐磨陶瓷复合管道

在电厂粉煤灰输送、矿山浆体(如尾矿、精矿)输送系统中,氧化铝陶瓷复合管道(陶瓷层厚度 3-10 mm,基体为碳钢或不锈钢)可有效抵抗高硬度颗粒物的冲刷磨损,其使用寿命为传统无缝钢管的 5-8 倍,能够大幅度减少管道更换成本与检修时间成本,目前已在电力、矿山行业实现规模化应用。

2.3 研磨与分选设备部件

磨机内衬、分级机叶片、旋流器内衬等部件采用氧化铝陶瓷制造时,可避免金属部件因磨损导致的研磨效率下降与物料污染问题。例如,水泥行业球磨机采用氧化铝陶瓷内衬后,研磨介质损耗量降低 20% 以上,同时保证物料纯度,适配高端工业生产需求。

2.4 化工防腐耐磨应用

结合特种陶瓷烧结工艺的氧化铝陶瓷,可用于酸碱液体输送管线、搅拌釜内壁及反应塔填料支撑结构,解决传统金属材质易腐蚀、磨损的双重难题。例如,在湿法冶金行业的酸浸液输送管道中,氧化铝陶瓷部件的使用寿命可达金属管道的 10 倍以上。

3 氧化铝陶瓷与特种结构陶瓷的协同应用

随着工业工况向高冲击、高温、强腐蚀方向升级,单一组分的氧化铝陶瓷在高端复杂工况下的适用性逐渐受限。为这样的,行业逐步推动氧化铝陶瓷与特种陶瓷(如氧化锆(ZrO₂)陶瓷、碳化硅(SiC)陶瓷、氮化硅(Si₃N₄)陶瓷等)的复合应用:

氧化锆陶瓷具备高断裂韧性(2-15 MPa・m¹/²),与氧化铝陶瓷复合形成的复相陶瓷(如 Al₂O₃-ZrO₂),可在保持高硬度的同时提升抗冲击性能,适配破碎机耐磨锤头、立磨磨辊等受冲击部件;

碳化硅陶瓷的高温强度与导热性优异,与氧化铝陶瓷复合后可用于冶金高温物料输送管道,拓展氧化铝陶瓷的高温应用边界。

4 结语

氧化铝陶瓷凭借优异的耐磨、耐腐、耐高温及轻量化特性,已成为支撑高磨损行业设备升级的核心材料。随着特种结构陶瓷技术的突破与智能制造工艺的应用,氧化铝陶瓷将突破传统应用边界,在多材料复合、高端装备耐磨部件及绿色制造领域发挥更大价值。未来,氧化铝陶瓷产业需进一步强化基础研究与工程化应用的衔接,持续提升产品性能与工艺水平,为工业设备的长寿命、高效率运行提供坚实材料保障。

-

2026-02-19

-

2026-02-16

-

2026-02-12

-

2026-02-09

-

2026-02-06

-

2026-02-04

-

2026-02-02

-

2026-01-30

-

2026-01-28

-

2026-01-26