0731-8872 8881

150 7311 3426

600MW 火力发电机组中,输煤管道耐磨寿命如何提升 3 倍?

在600 MW 级火力发电机组中,输煤系统长期运行在高粉尘、高流速、频启停的工况下,普通碳钢输煤管道往往1年左右就出现严重冲刷、减薄甚至穿孔问题,要想把耐磨寿命提升 3 倍,必须从材料体系、结构设计和运行工况三方面一起下手。 采用内衬耐磨陶瓷的复合管道,是目前工程上效果更稳定、技术成熟度更高的一种方案,在多家火电厂的实际应用中,耐磨陶瓷管道的寿命普遍可以达到普通钢管的 5~10 倍,完全能够覆盖“提升 3 倍”这一目标。

机组与输煤工况

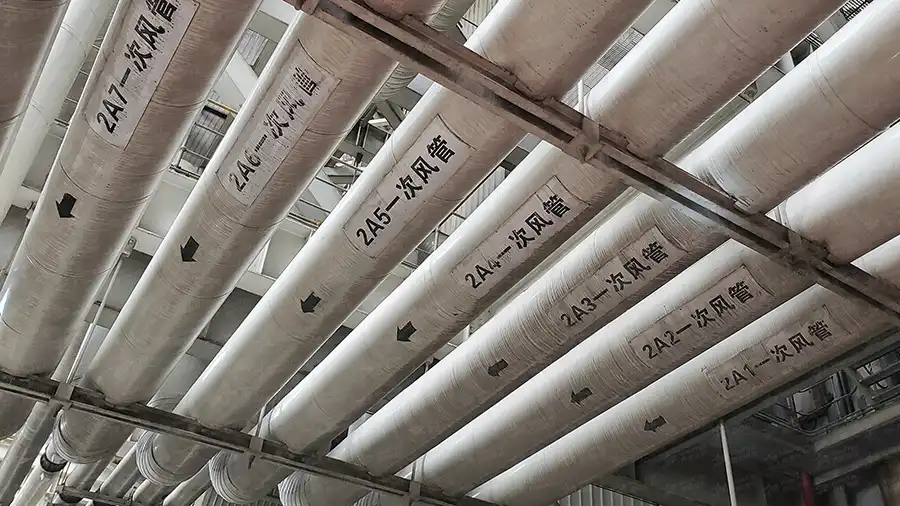

某火电厂600 MW 级机组配套中速磨煤机、正压直吹系统,原煤从煤场经堆取料、皮带、碎煤机到锅炉制粉系统,全程依赖大批输煤、输粉管道。 输煤管道内介质以原煤或煤粉为主,硬质矿物颗粒含量高、灰分高,局部弯头区流速可达 20~30 m/s,形成强烈冲刷磨损,尤其是 90°弯头、三通、变径管,是典型的薄弱环节。

在实际运行中,机组启停、负荷波动,会使物料流态在“稀相—浓相”之间切换,造成冲刷方向和冲击角频繁变化,放大磨损速率。 加上部分老机组原始设计安全裕度有限,壁厚下降到一定程度后,非常容易出现点蚀穿孔甚至爆管事故,影响安全稳定供电。

替换前:普通钢管磨损问题

在这家火电厂 600 MW 机组里,早期输煤管道多采用 20# 无缝钢管或普通耐磨钢管,依靠增加壁厚来“硬扛”磨损。 这类管道在高灰煤、长周期运行下常见问题包括:

寿命短:典型工况下部分弯头 6~12 个月就磨穿,直管段也常在 1~2 年内减薄明显,需要停机检修更换。

维修频繁:为防止穿孔事故,检修期需要大量测厚、补焊、更换弯头,增加吊装、安全防护等工作,检修强度大、时间长。

漏粉与堵煤风险:局部穿孔会造成煤粉泄漏,污染厂房,严重时引发积粉自燃,甚至影响皮带及相邻设备安全运行。

从材料性能看,普通碳钢的硬度通常不足,以维氏硬度 HV 为例,仅为耐磨陶瓷刚玉层的几十分之一,在高硬度颗粒长期冲刷下必然快速减薄。 仅靠加厚钢管,更多是延后失效时间,难以从根本上改变磨损机理。

替换后:耐磨陶瓷管道效果

针对输煤系统的强冲刷工况,目前工程上普遍采用“金属外壳 + 内衬刚玉陶瓷层”的耐磨陶瓷复合管道,既保持钢管的强度和焊接、安装便利,又利用陶瓷层非常高的硬度和耐蚀性承受磨损。

典型技术特点包括:

高硬度、高耐磨,内衬氧化铝陶瓷层硬度可达 1300~1500 HV,相当于洛氏硬度 HRC90 以上,能够有效抵抗煤粉、灰渣等硬质颗粒的冲击与切削,实测寿命是普通无缝钢管的 5~10 倍,在火电送粉管道试验中,24 个月仅磨损约 0.3 mm。

耐腐蚀、防结垢,刚玉陶瓷为中性材料,对酸、碱、盐及含硫烟气冷凝液都有较强耐蚀性,内表面光滑不生锈,结垢趋势小,有利于保持输送截面和流速分布稳定。

运行阻力小,实测清水阻力系数比同规格无缝钢管小一档,长期运行压损增加较少,有利于降低输送风机能耗或留出更多设计裕度。

温度适应性好,陶瓷内衬复合管可在约 -50~+900 ℃范围内长期运行,适用于输煤、输灰、输渣等多种介质输送,满足机组启停、冷态和热态切换工况。

据电力、煤炭、冶金等行业运行反馈,在输煤、输粉、输灰等高磨损场合,陶瓷内衬复合钢管的使用寿命通常是普通钢管的 10 倍以上、是铸石管的 3~5 倍、是耐磨合金管的 2~3 倍,完全能够实现寿命提升 3 倍甚至更高的工程目标。

替换前后关键指标对比

下表以600 MW 机组输粉弯头为例,对比普通钢管与耐磨陶瓷复合管的典型技术与经济指标。

| 指标项目 | 普通碳钢输煤管道 | 耐磨陶瓷复合管道 |

| 主要材质 | 20#碳钢或普通耐磨钢管 | 钢管外壳 + 内衬氧化铝陶瓷层 |

| 使用寿命 | 弯头约6~12个月 | 弯头可达 3~5 年甚至更长 |

| 寿命倍率 | 基准 | 约是普通钢管的 5~10 倍 |

| 主要失效形式 | 冲刷减薄、局部穿孔 | 局部轻微磨损,整体完好 |

| 内表面粗糙度与结构 | 易锈蚀、易结垢 | 光滑、不易结垢 |

| 运行压损变化 | 随时间上升较快 | 长期稳定,压损增加小 |

| 初始材料单价 | 较低 | 略高 |

| 全寿命周期成本 | 更换频繁,检修成本高 | 更换次数少,整体成本低 20~30% 左右 |

从表中可以看到,即便单米价格略高,耐磨陶瓷管道通过大幅延长寿命、减少检修与非计划停机,在一个大修周期甚至多个大修周期内的“全寿命周期成本”明显低于普通钢管方案,这也是近年火电机组越来越多采用耐磨陶瓷管道的重要原因。

火力发电管道耐磨方案总结

为了在 600 MW 火力发电机组中将输煤管道耐磨寿命提升 3 倍以上,建议从“系统化耐磨方案”的角度来设计和实施,而不是只做单点材料替换。

可归纳为以下几类火力发电管道耐磨方案:

材料升级方案

普通钢管 → 高铬铸铁管 → 内衬铸石管 → 内衬耐磨陶瓷管道,分级提升耐磨性能,然后以陶瓷内衬复合钢管作为高磨损区域(弯头、三通、缩径段)的主力材料。

对部分短期过渡管道,可采用堆焊耐磨层或喷涂耐磨涂层,作为检修间隔的补强措施。

结构优化方案

优化输煤管道走向,减少不必要的急弯,能用大半径弯头就避免小半径直角弯头,降低冲击角和冲刷强度。

在流速过高区段适当放大管径或设置缓冲段,使颗粒速度更平稳,减轻重点区域磨损。

运行与维护方案

控制合理风粉比、输送速度,避免因过高流速导致的磨损陡增,也防止流速过低引起沉积、堵管。

制定关键部位测厚和点检制度,对仍在运行的普通钢管弯头、三通实施重点监测,逐步过渡到耐磨陶瓷管道。

综合实施上述火力发电管道耐磨方案,尤其是在高磨损部位大面积采用耐磨陶瓷管道,可以在工程实践中可靠地实现输煤管道寿命提升 3 倍,甚至达到 5~10 倍的水平,同时兼顾安全性与经济性。

FAQ:

Q1:为什么在600 MW 机组输煤系统中,普通钢管磨损特别快?

A1:主要原因是煤粉中硬质矿物颗粒多,流速高,长期冲刷 90°弯头、三通和缩径段,普通碳钢硬度低,很快就被切削减薄。

Q2:耐磨陶瓷管耐磨层包含过渡层么?

A2:耐磨陶瓷管的“耐磨层”在工程上通常是包含过渡层这一部分的,但根据实际情况来看,如果是自蔓燃一体烧结的耐磨陶瓷管,可以把“陶瓷层+过渡层”整体视为有效耐磨工作层;如果是对于用陶瓷片 + 粘贴胶粘在钢管内壁的形式,内侧的陶瓷片是主要耐磨层,而过渡层也就是胶层主要起粘接、缓冲和应力传递作用,这种情况可以不视作耐磨层。

Q3:如果想系统提升输煤管道耐磨寿命,除了换陶瓷管,还应该做什么?

A3:可以同步优化管路走向,减少小半径直角弯头,尽量采用大半径弯头,降低冲刷强度。同时控制合理风粉比和流速,加强关键部位测厚和点检,将高磨损区域优先替换为耐磨陶瓷管道,从“材料+结构+运行”三个层面形成完整耐磨方案。

-

2026-02-19

-

2026-02-16

-

2026-02-12

-

2026-02-09

-

2026-02-06

-

2026-02-04

-

2026-02-02

-

2026-01-30

-

2026-01-28

-

2026-01-26