0731-8872 8881

150 7311 3426

什么是耐磨陶瓷材料?

耐磨陶瓷材料,是一种以无机非金属为主体,通过干压和高温烧结成型,具有高硬度和高耐磨性能的陶瓷材料,它区别于我们日常陶瓷,长期用于高磨损,高冲刷,高颗粒冲击的环境下,常见形态有耐磨陶瓷衬板、耐磨陶瓷管道内衬、陶瓷喷嘴、耐磨陶瓷阀门、陶瓷密封件等。在管道输送固液两相物料(矿浆、粉煤灰、水泥、生料等)时,耐磨陶瓷已经逐步取代传统锰钢、耐磨铸铁,成为主流的防磨手段之一。

一、耐磨陶瓷的定义

从材料学角度看,耐磨陶瓷属于工程陶瓷(又叫结构陶瓷)中的一类,基体多为氧化物(如氧化铝、氧化锆)或非氧化物(如碳化硅等)高硬度陶瓷,相比金属具有更高的硬度和更好的耐化学腐蚀能力。通过粉体成型与高温烧结,可以获得高致密度、低孔隙率的陶瓷结构,配合合理的安装工艺,可显著降低管道、设备冲蚀磨损,延长使用寿命数倍甚至十几倍。

在工程防磨领域中,人们通常把用于工业企业磨损非常严重的环境中,以耐磨损作为主要设计目标的陶瓷或者复合陶瓷统统称作耐磨陶瓷,包括纯陶瓷材料和陶瓷金属复合材料(合金陶瓷等)。

二、耐磨陶瓷的主要分类及性能特点

下面从工程应用常见的几个大类来梳理:氧化铝陶瓷、氧化锆陶瓷、碳化硅陶瓷、合金陶瓷(陶瓷金属复合)、钛金陶瓷(含钛相或钛合金陶瓷体系)。不同材料的硬度、韧性、耐温、成本差异比较大,选材时通常要结合介质特性、温度、压力、冲击程度和预算综合考虑。

1. 氧化铝陶瓷(Al₂O₃)

氧化铝陶瓷是当前应用非常广泛的耐磨陶瓷之一,主要成分是高纯度氧化铝(Al₂O₃含量92%、95%、99% 等),产品常用于高耐磨,带腐蚀及耐压的位置,如管道内衬、衬板、弯头、三通、旋流器等,由于它的绝缘性能,它也常常被用于电子产品。

主要性能特点:

高硬度:莫氏硬度约 9,接近于金刚石、碳化硅等超硬材料,比普通耐磨钢高得多。

非常好的耐磨性:高纯度氧化铝陶瓷的耐磨寿命可达普通钢管的数十倍(不同工况下略有差别)。在酸碱盐等高磨损和高腐蚀的工况环境中,使用寿命通常可以从“几个月”提升到“数年”。

良好的化学稳定性:对酸、碱、盐等多种化学介质稳定,不易被腐蚀。适合化工管线、脱硫系统、湿法除尘等腐蚀+磨损复合工况。

耐温能力:一般可长期在 1000 ℃ 左右工作,短时更高,高温下仍保持较高硬度和强度。工艺成熟,性价比高:烧结工艺成熟,可制备片、环、弯头、异型块等多种形状,便于大规模应用。

不足之处:

韧性较低,抗冲击性能不及金属和部分增韧陶瓷,重物高速冲击时可能出现缺角、崩瓷。

热震性能一般,急冷热循环下可能产生裂纹,需要控制温度梯度与升温/降温速度。

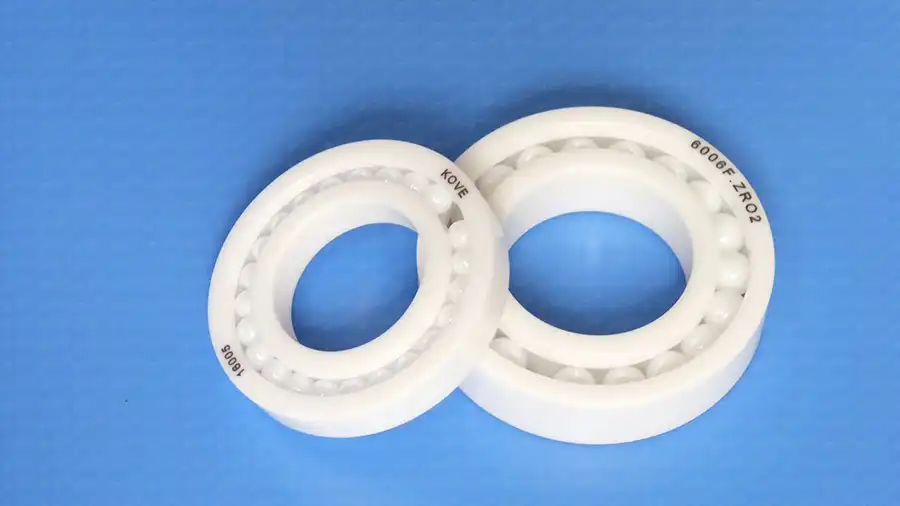

2. 氧化锆陶瓷(ZrO₂)

氧化锆陶瓷是一种高韧性的耐磨陶瓷,适合用于冲击性较高的部位,在阀门密封,陶瓷轴承和阀门底座等要求较高的部位应用比较多。

主要性能特点:

高强度、高韧性:典型弯曲强度可达 1000 MPa 级,压缩强度可达约 2000 MPa。断裂韧性远高于氧化铝,是常用结构陶瓷中韧性很高的一类。

较高硬度与耐磨性:维氏硬度通常在 11.8–13.7 GPa 左右,兼具较高硬度和高韧性,适合承受交变载荷和点接触磨损。

良好的耐腐蚀和耐热冲击:对酸、碱有良好耐受,部分配方可承受比较剧烈的温度冲击。

适合替代金属零件,在阀门内件、泵轴套、球阀球体等场合,常用来替代耐磨合金和碳化物,提高使用寿命并减轻重量。

不足之处:

氧化锆陶瓷的硬度要远低于氧化铝陶瓷、碳化硅陶瓷等其他特种陶瓷的硬度,不适合用于磨损较大的部位;

在耐磨管道领域,纯氧化锆陶瓷成本偏高,一般以局部高负荷部位(阀门、轴承)为主,或与氧化铝复合成ZTA(氧化锆增韧氧化铝陶瓷)来使用,兼顾成本和性能。

3. 碳化硅陶瓷(SiC)

碳化硅属于非氧化物陶瓷,硬度非常高,耐温能力强、导热性好,是高温、强冲刷、强热冲击场合的常见选择之一。

性能特点:

非常高硬度:莫氏硬度高达9至9.5之间,比氧化铝陶瓷更强,因此更耐磨损,已经非常接近超硬材料区间。

优异的耐高温和热震性:可在 1400–1600 ℃ 高温下长时间工作,强度保持较好。热导率约 120–180 W/(m·K),远高于氧化铝,有利于快速散热,提升热震性能,骤热骤冷也不会碎裂。

卓越的耐磨蚀性能:在流化床、喷砂、含硬质颗粒的高速气固两相流中,表现出非常好的抗侵蚀能力。

抗氧化、抗腐蚀:在氧化性气氛和部分化学介质中具有很好的稳定性,适合高温烟气、含颗粒燃烧产物的管道与内衬。

不足之处:

制备工艺相对复杂(常需热压或反应烧结等),成本高于普通高纯度氧化铝陶瓷。

韧性虽优于部分脆性陶瓷,但仍明显低于氧化锆类增韧陶瓷。

4. 合金陶瓷(陶瓷金属复合 / Cermet)

“合金陶瓷”在工程实际中多指陶瓷颗粒与金属基体复合的材料系统,如氧化铝颗粒 + 钢基体、碳化物颗粒 + 钢基体等,是目前市场上非常坚韧的陶瓷材料之一,是硬度和韧性的优秀结合,实现“金属韧性 + 陶瓷硬度”的综合性能。

性能特点:

表层高硬度、高耐磨:陶瓷层提供高硬度和耐磨性,针对冲刷磨损、滑动磨损效果非常好。

内层金属提供韧性和支撑:金属基体承担冲击载荷、结构支撑和焊接固定功能,降低整体脆裂风险。

可焊、可机械连接:与管道、壳体等钢结构容易焊接或螺栓固定,制造、安装工艺更接近传统钢结构工程习惯。

形状灵活:可做成复合板、复合管、堆焊层、浇注内衬等,适合大面积衬里或复杂受力构件。

不足之处:一般耐温能力和耐腐蚀性不如纯陶瓷,陶瓷层会有剥落风险,需要注意施工质量和设计。

5. 钛金陶瓷

钛金陶瓷是采用钛作为结合剂,加入Y、Dy等的氧化物和氮化物以及Ce、Nd、Gd、Lu等稀土元素与硼化铝和硼化钛一起渗入到晶粒间,促使聚晶致密,提高材料的强度。钛金陶瓷作为超硬磨料在航空航天,汽车,微电子,真空设备,光电通信等工业领域获得广泛应用。

性能特点:

高硬度:TiC、TiN 等硬质相钛金陶瓷的硬度可接近或超过碳化物陶瓷,用于提高表面耐磨性。

良好的耐高温和抗氧化能力:钛基陶瓷涂层在高温摩擦环境下表现稳定,适用于高温阀件、喷嘴、模具等。

可通过金属-陶瓷复合提高韧性:钛金属自身韧性好,与陶瓷复合后能兼顾一定塑性变形能力和表层耐磨性。

不足之处:它太贵了。

三、主要类型耐磨陶瓷性能对比表

下表仅用工程上常用的指标做一个简化对比,具体数值随牌号和工艺有较大波动,设计时应参考厂家数据表和实测报告。

常用耐磨陶瓷材料性能对比

名称 | 单位(计量) | 指标 | ||||

材料 | / | 氧化铝耐磨陶瓷 | 氧化锆增韧氧化铝陶瓷 | 合金陶瓷 | 钛金陶瓷 | 碳化硅陶瓷 |

颜色 | / | 白色 | 白色 | 白色/黑色 | 黑色/蓝色 | 黑色 |

密度 | g/cm3 | 3.6 | 4.1 | 6 | 4.5 | 3.2 |

抗弯强度 | Mpa | 300 | 800 | 1300 | 700 | 750 |

抗压强度 | Mpa | 3400 | 3600 | 3000 | 3400 | 2500 |

弹性模量 | Gpa | 350 | 350 | 205 | 850 | 320 |

抗冲击强度 | Mpa m1/2 | 4 | 7.5 | 12 | 25 | 6.7 |

维氏硬度 | HV0.5 | 1800 | 1960 | 1300 | 6800 | 2050 |

热膨胀系数 | 10-6K-1 | 6.0 | 7.0 | 10 | 2 | 3.4 |

导热系数 | W/mK | 24 | 18 | <2 | 400 | 22 |

热震稳定性 | △T°C | 250 | 320 | 280 | 600 | 750 |

使用温度 | ℃ | 1000 | 1000 | 1000 | 1500 | 1300 |

20℃体积电阻 | Ωcm | >1014 | >1015 | >1010 | >1014 | >1011 |

四、耐磨陶瓷的主要应用领域

从工业领域的角度,耐磨陶瓷的耐磨性主要发生作用是在设备内部或者外部,替代钢结构或者其他材料基体来和物料进行直接接触,保护容易坏的材料不受物料磨损或腐蚀,达到减少设备磨损,提高整个系统使用寿命,降低停机维护频率的目的。

1. 工业领域

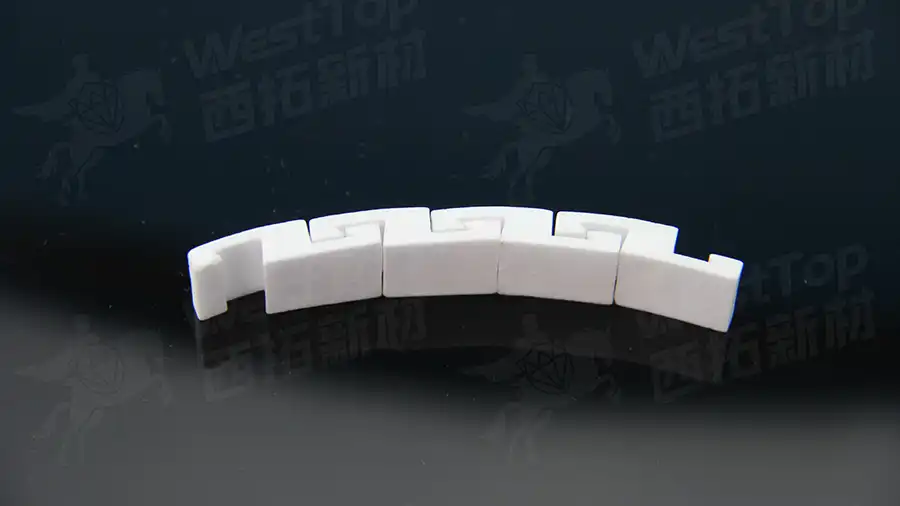

1.1 耐磨陶瓷衬板

在矿山、火电、水泥、钢铁、煤化工等行业,大量使用陶瓷衬板保护溜槽、料斗、分级设备、斗式提升机、卸料口、旋流器筒体等高磨损部位。

工程特点:

可根据现场尺寸定制板块,现场用胶粘、焊接卡扣或组合固定。

对于直线冲刷磨损,氧化铝陶瓷已能满足绝大部分工况;对大颗粒高冲击落料口,可选陶瓷-橡胶或陶瓷-钢复合结构,提高抗冲击能力。

改造后典型寿命从几个月延长到 1–3 年甚至更长,检修周期显著拉长。

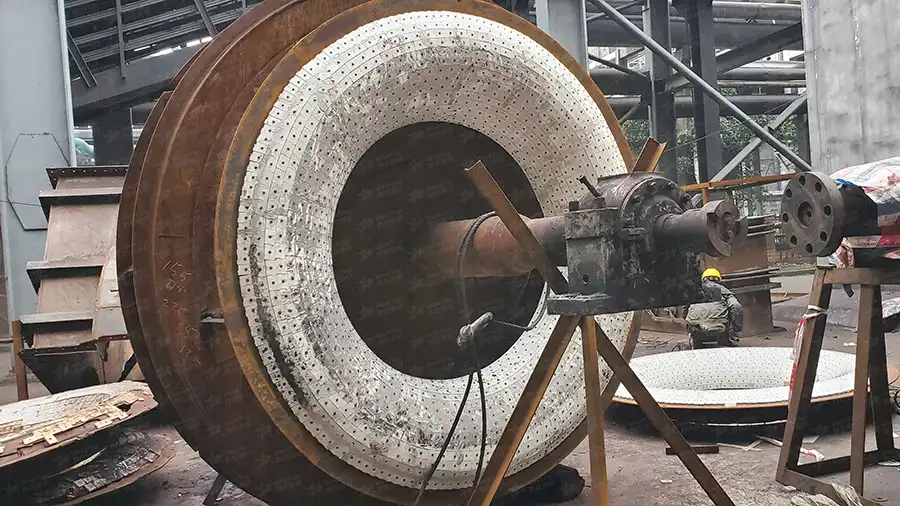

1.2 耐磨陶瓷管道

陶瓷内衬管道是当前粉体和浆体输送系统中应用非常成熟的方案之一,形式包括:整根烧结陶瓷管外包钢壳、钢管内贴(或浇注)陶瓷环/陶瓷片、陶瓷-钢复合管等。

工程优势:

寿命显著提升:高纯度氧化铝陶瓷内衬管在粉煤灰、矿浆管线上,寿命可达到普通钢管的十倍以上,部分工程超过 15 倍。在煤粉输送、除灰、渣浆排放等高磨损部位,可将原先 6 个月更换一次的管段延长到 3–5 年甚至更长,停机损失和人工成本明显下降。

抗腐蚀、耐高温:对含酸性、碱性成分的烟气或浆体,陶瓷内衬可同时解决磨损和腐蚀问题。在高温一次风、烟道等场合,选用合适的陶瓷体系,可在高温下保持较好的结构稳定性。

流动阻力小:陶瓷内表面比较光滑,粗糙度低,有利于减小沿程阻力,减少输送能耗。

典型应用:

电厂粉煤灰、煤粉输送管道,锅炉一次风、二次风部分管线,除灰、除渣系统。

矿山选矿厂的矿浆输送、尾矿输送、高压泥浆管线等。

水泥厂生料、熟料粉、煤粉输送及收尘系统管道。

1.3 耐磨设备与关键部件

除衬板和管道外,耐磨陶瓷还大量应用于各类设备的“易损件”:

旋流器内衬、喷嘴、分级筒体,利用氧化铝或碳化硅陶瓷提高耐磨与耐蚀性能,保持分级效率和设备稳定性。

泵壳内衬、叶轮、护板,在渣浆泵、砂泵中使用陶瓷或陶瓷复合叶轮与护板,可显著延长检修周期。

阀门、节流件、喷嘴,采用氧化锆、碳化硅等陶瓷制作阀芯、阀座、喷嘴,解决高压差、高速流引起的冲刷磨损问题。

在重磨损、高冲击混合工况下,往往采用“金属结构件 + 局部陶瓷内衬”的组合方案,既保证结构安全,又兼顾耐磨寿命。

2. 电子陶瓷领域

耐磨陶瓷中大量材料(如高纯氧化铝、氧化锆、部分氮化物和碳化物)也是电子陶瓷的重要基材,广泛用于:

绝缘基板和封装:高纯 Al₂O₃ 基板具有良好的绝缘性、耐热性和尺寸稳定性,用于功率器件、LED 模块等。ZTA、部分氧化锆陶瓷兼具较好导热性和机械强度,用于高功率器件衬底和封装件。

精密结构件:利用陶瓷的耐磨性和尺寸稳定性,制作微型轴承、导向件、插针座等高可靠部件。

在这些应用中,耐磨性是保证器件长寿命和可靠接触、稳定定位的重要指标之一。

3. 防弹与防护应用

部分碳化硅、氧化铝和复合陶瓷,由于具有高硬度和较高的抗弹道冲击能力,被用于防弹装甲、防爆板、防护舱等结构中。

定位要点:

利用陶瓷的高硬度破碎弹芯、削弱动能,后方再配合金属或纤维材料吸收剩余冲击能量。典型组合为“陶瓷面板 + 背衬金属/高分子纤维”,既减重又提升防护等级。耐磨陶瓷家族中的碳化硅和高性能氧化铝陶瓷,在此类应用中兼顾“抗弹”和“抗磨”,例如用于轻量化装甲车辆和防护舱门等。

4. 结构陶瓷

从结构件角度,耐磨陶瓷本身就是结构陶瓷的重要组成部分,用于承受机械载荷和磨损:

轴承滚子、轴套、密封环:氧化锆、氮化硅等材料在滚动轴承和机械密封领域应用广泛,既耐磨又耐腐蚀。

导向件、定位销、支撑块:利用高硬度保证尺寸精度和耐磨寿命,在精密加工、纺织机械、印刷设备等领域使用。

在管道及流体系统中,陶瓷支撑块、导向套、限位环等结构件也能明显降低磨损和变形。

5. 实验器具和化工设备

高纯氧化铝、部分氧化锆和碳化硅陶瓷常用于:

高温坩埚、燃烧皿、管式炉炉管:要求耐高温、抗热震、耐腐蚀和不与样品发生显著反应。

耐磨搅拌杆、球磨罐与研磨球:在粉体制备和实验室球磨中,陶瓷研磨介质既耐磨又可减少金属污染。

这些应用对材料的耐磨、耐温、化学稳定性有较高要求,与工业耐磨工况在材料选型上有一定共通性。

五、工程选型时的几点思路

工程选型时要根据实际工况环境来选择合适的产品,下面有一些工程化的思路可以作为参考:

先分工况类型

以粉煤灰、矿浆等中等冲刷为主,可优先考虑高纯氧化铝陶瓷内衬,性价比高。

高温、高速气固两相流或流化床,重点考虑碳化硅陶瓷或其复合体系。

再看冲击强度

轻度冲击:纯耐磨陶瓷衬板/管道即可满足。

中度以上冲击:倾向陶瓷-钢、陶瓷-橡胶复合板或合金陶瓷结构,通过金属基体分担冲击能。

对局部关键部位“升级材料”

关键阀件、喷嘴、节流元件寿命短时,可用氧化锆、碳化硅或高端复合陶瓷进行“点升级”,控制成本的同时解决瓶颈。

同时考虑安装与维护

弯头、三通等部位结构复杂,优先选择易安装、易更换的模块化陶瓷件或复合件,避免大面积切割现场拼装。

对关键管段要预留检修空间和更换方式,保证在寿命末期可快速更换,将停机损失降到更低。

综上所述,耐磨陶瓷在工业领域中作为防磨材料应用非常广泛,而且根据工况环境不同,可以选择不同类型的耐磨陶瓷产品来保护不同位置的设备,需要将材料性能与工况环境和维护策略相结合,选择合适的耐磨陶瓷材料才能兼顾经济效益和实用性,更好的解决工业环境中的磨损问题。

FAQ:

Q1:耐磨陶瓷内衬管道和普通耐磨钢管相比,它的优势是什么?

A1:耐磨陶瓷内衬管道的主要优势在于寿命和耐腐蚀性能,粉煤灰、矿浆等工况下,陶瓷内衬管道的寿命通常是普通钢管的数倍到十几倍,同时还能兼顾耐酸碱腐蚀和较小的流动阻力,综合运行成本更低。

Q2:高纯度氧化铝陶瓷、氧化锆陶瓷、碳化硅陶瓷在管道防磨上如何简单选型?

A2:中等磨损、温度不太高、对成本敏感时,一般优先选氧化铝陶瓷;局部关键部件、要求同时耐磨又抗冲击(如阀芯、喷嘴)时,可考虑氧化锆或增韧氧化铝陶瓷;非常高温、高速气固两相流和流化床等强冲刷工况,碳化硅陶瓷更合适。

Q3:耐磨陶瓷会不会很脆,会不会在现场敲打或冲击下崩瓷?

A3:纯陶瓷确实比金属更脆,强冲击或敲击不当可能产生崩角和裂纹,所以工程上常通过“陶瓷+钢结构”或“陶瓷+橡胶”的复合结构来提高抗冲击能力,并通过合理的安装工艺(缓冲层、卡扣、分段设计等)来降低崩瓷风险。

-

2026-02-19

-

2026-02-16

-

2026-02-12

-

2026-02-09

-

2026-02-06

-

2026-02-04

-

2026-02-02

-

2026-01-30

-

2026-01-28

-

2026-01-26