0731-8872 8881

150 7311 3426

当前工业行业持续发展背景下,陶瓷公司面临前所未有的挑战与机遇。传统生产模式已难以适配市场对高品质、多样化及绿色环保陶瓷产品的需求。为维持核心竞争力,陶瓷公司普遍启动产业升级进程,其中特种陶瓷的研发与应用、瓷砖加工厂的智能化改造,已成为行业转型的重要方向。

一、陶瓷公司转型的重要背景

长期以来,陶瓷行业以规模化、低成本生产为核心模式。然而,伴随市场对高端产品需求的持续攀升,陶瓷公司需在产品创新、工艺优化及设备升级方面加大资源投入。其中,特种陶瓷凭借高硬度、耐腐蚀性、耐高温等优异性能,已广泛应用于航空航天、电子信息、能源化工及建材等领域,成为陶瓷公司突破传统业务边界、实现转型的关键突破口。与此同时,传统的瓷砖加工厂面临生产效率瓶颈与能耗管控压力,亟需通过引入先进加工设备及自动化生产线,提升整体运营竞争力。

二、瓷砖加工机械的技术创新与产业化应用

1. 自动化与智能化技术演进

现代瓷砖加工机械正逐步向自动化、智能化方向迭代。目前,全自动切割机、智能抛光线及高效喷釉设备已在多家瓷砖加工厂中落地应用。此类设备不仅大大提升生产效率(较传统设备提升 30%-50%),还可大幅降低人工成本,并通过精准参数控制保障瓷砖产品的一致性与高品质。

2. 节能与环保设计优化

随着 “双碳” 目标的深入推进,陶瓷公司对节能环保的重视程度持续提升。新一代瓷砖加工机械重点强化能耗管控与废料回收利用功能:一方面通过变频电机、余热回收系统降低单位能耗;另一方面通过废料粉碎再利用技术,将固体废弃物利用率提升至 85% 以上,有效降低公司排放强度,助力绿色生产体系构建。

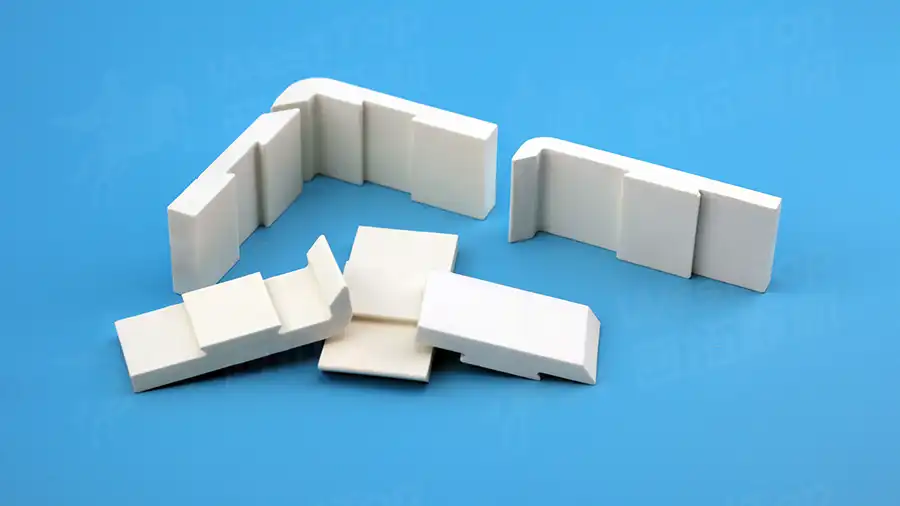

3. 特种陶瓷与加工设备的融合应用

在加工环节,部分瓷砖加工机械已开始采用特种陶瓷作为关键部件的耐磨基材。例如,以氧化铝陶瓷、碳化硅陶瓷制备的刀具、衬板及喷嘴,其耐磨性能较传统金属材料提升 5-8 倍,可有效延长设备使用寿命(平均延长 2-3 年),降低维护频次。此举不仅提升设备运行稳定性,更为陶瓷公司的智能制造升级提供重要技术支撑。

三、特种陶瓷对产业升级的推动作用

特种陶瓷的研发与应用,不仅体现在设备改造层面,更延伸至新型产品开发领域。陶瓷公司通过将特种陶瓷技术与瓷砖生产工艺融合,可研发制造更具功能性的产品,具体包括:

耐磨陶瓷:采用氧化铝特种陶瓷粉体增强,表面硬度达莫氏 8 级以上,适用于工业管道及设备内衬;

抗菌陶瓷:融入特种陶瓷中的银离子或纳米氧化锌成分,抗菌率达 99% 以上,满足医疗、食品加工等场景的健康需求;

高性能结构陶瓷部件:除服务于瓷砖加工设备外,还可拓展至电子信息(如芯片封装基座)、机械制造(如精密轴承)及新能源(如燃料电池隔板)等领域。

此类跨领域应用,助力陶瓷公司逐步突破单一建材市场的局限,向更广阔的高端制造领域迈进。

四、瓷砖加工公司的智能化改造方向

未来的瓷砖加工厂将不再局限于传统生产车间形态,而是演进为集智能制造、节能环保及柔性生产于一体的现代化生产基地。通过物联网、大数据及人工智能技术的集成应用,瓷砖加工设备可实现以下升级:

智能检测系统:基于机器视觉技术自动识别瓷砖表面瑕疵,将产品合格率提升至 98% 以上;

智能供应链管理:通过自动仓储与物流系统优化库存周转,缩短交货周期 30% 左右;

设备健康管理:基于特种陶瓷零部件的高稳定性,结合传感器实时监测设备运行参数,实现预测性维护,减少非计划停机时间。

五、结论

现代陶瓷企业的转型进程,离不开瓷砖加工设备的技术创新与特种陶瓷的产业化应用。从瓷砖加工厂的自动化升级,到新型特种陶瓷产品的研发迭代,整个行业正迈向高端化、智能化、绿色化的发展新阶段。可预见的是,未来陶瓷公司将不再局限于传统建材制造领域,而是通过特种陶瓷与智能装备的深度融合,在高端制造、新能源、电子信息等领域释放更大产业价值。

-

2026-02-19

-

2026-02-16

-

2026-02-12

-

2026-02-09

-

2026-02-06

-

2026-02-04

-

2026-02-02

-

2026-01-30

-

2026-01-28

-

2026-01-26