陶瓷橡胶复合衬板作为一类具备优秀性能的复合材料,在工业领域有着广阔的应用。其硫化过程是决定陶瓷橡胶复合衬板性能的重要环节,探究该过程对优化陶瓷橡胶复合衬板性能、拓展其应用领域具有重要的作用。

陶瓷橡胶复合衬板作为一类具备优秀性能的复合材料,在工业领域有着广阔的应用。其硫化过程是决定陶瓷橡胶复合衬板性能的重要环节,探究该过程对优化陶瓷橡胶复合衬板性能、拓展其应用领域具有重要的作用。

陶瓷橡胶复合衬板概述

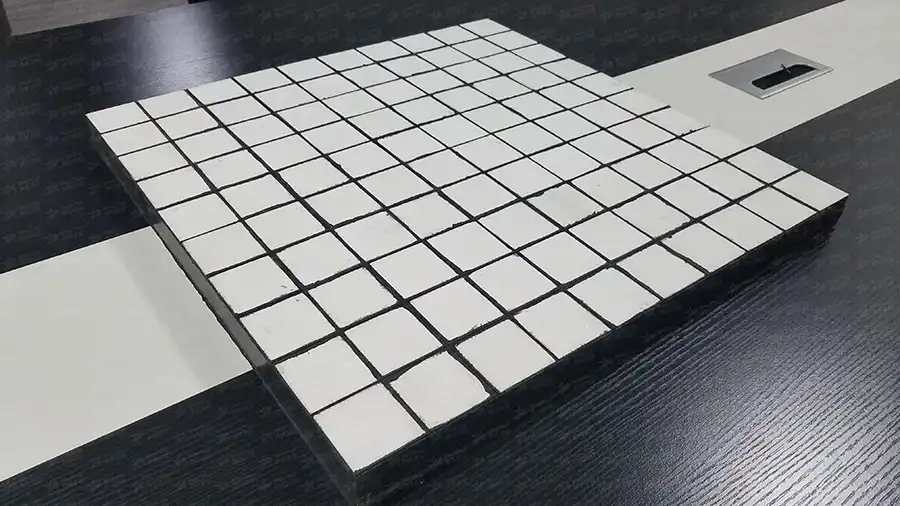

陶瓷橡胶复合衬板是由耐磨陶瓷与橡胶基体复合而成的材料。橡胶基体通常具备良好的柔韧性、弹性及耐腐蚀性,而耐磨陶瓷则赋予材料高硬度、耐磨性及耐高温特性。这种独特的性能组合使陶瓷橡胶复合衬板在矿山、电力、水泥、钢铁等行业的物料输送、防护等场景中应用广泛。

陶瓷橡胶复合衬板硫化的工艺过程

混炼

首先,按既定配方比例将橡胶、耐磨陶瓷、硫化剂、促进剂、活性剂等原料加入混炼设备(如开炼机或密炼机)。在混炼过程中,通过机械力作用使各类原料充分混合均匀,形成具备一定可塑性的混炼胶。混炼质量直接关乎后续硫化效果及陶瓷橡胶复合衬板的性能。

成型

将混炼好的胶料置于模具中,采用热压成型或注射成型等方式,使其达到所需的形状及尺寸。成型过程中需精确控制温度、压力及时间等工艺参数,以确保胶料充分填充模具型腔,且耐磨陶瓷能均匀分布于橡胶基体中。

硫化

将成型后的陶瓷橡胶复合衬板制品置于硫化设备(如平板硫化机或硫化罐)中进行硫化处理。硫化过程中需严格管控温度、时间及压力等工艺参数。

温度:硫化温度是影响硫化反应速率及交联结构形成的关键因素。温度过高易产生过硫化现象;温度过低则会使硫化反应速率偏慢,生产效率偏低。不同橡胶及硫化体系有其适宜的硫化温度范围,通常在 130℃-180℃之间。

时间:硫化时间取决于硫化温度、橡胶配方及制品厚度等因素。硫化时间过短,橡胶交联程度不足,性能无法满足要求;硫化时间过长,则会导致橡胶老化。通常需通过试验确定硫化时间。

压力:在硫化过程中施加一定压力可促使胶料更充分地填充模具型腔,排除气泡,提升制品的致密性及尺寸精度。压力大小通常根据制品的形状及尺寸确定。

后处理

硫化结束后,将陶瓷橡胶复合衬板制品从模具中取出,进行后处理。后处理涵盖冷却、修边、检验等工序。冷却过程可使制品性能更趋稳定,修边可去除制品边缘的多余胶料,检验可确保制品质量符合要求。

陶瓷橡胶复合衬板的硫化过程是一个复杂的化学反应过程,涉及多种因素的协同作用。通过深入理解硫化过程的基本原理及工艺过程,合理选择原材料、优化混炼工艺、精准控制成型及硫化工艺参数,可制备出性能优秀的陶瓷橡胶复合衬板制品。随着工业技术的持续发展,对陶瓷橡胶复合衬板性能的要求日益提高,未来需进一步研究并改进硫化工艺,以满足不同领域的应用需求。同时,加强对陶瓷橡胶复合衬板硫化过程的监测与控制,提升生产过程的自动化水平,亦是提高产品质量及生产效率的重要发展方向。