0731-8872 8881

150 7311 3426

在水泥生产、矿山开采、钢铁冶金、电力能源等工业领域,耐磨陶瓷衬板的安装方式和质量直接决定设备输送系统、溜槽、管道等关键部件的耐磨性能与使用寿命周期。若安装工艺不符合技术标准,即便衬板材料本身具备优异性能,仍可能引发衬板脱落、空鼓、开裂等失效问题,导致设备停机维修,增加运营成本。本文将系统阐述耐磨陶瓷衬板的标准化施工流程及重要注意事项,为工业设备耐磨防护工程提供技术参考。

一、施工前期准备阶段

耐磨陶瓷衬板安装前需完成以下基础准备工作,确保施工条件满足技术要求:

基体表面处理:采用机械打磨或化学清洗方式,彻底清除设备基体表面的油污、锈蚀、氧化皮及杂质,保证基体表面平整度误差不超过 2mm/m,且表面粗糙度达到 Ra3.2-Ra6.3μm,为后续衬板贴合或固定提供可靠基础。

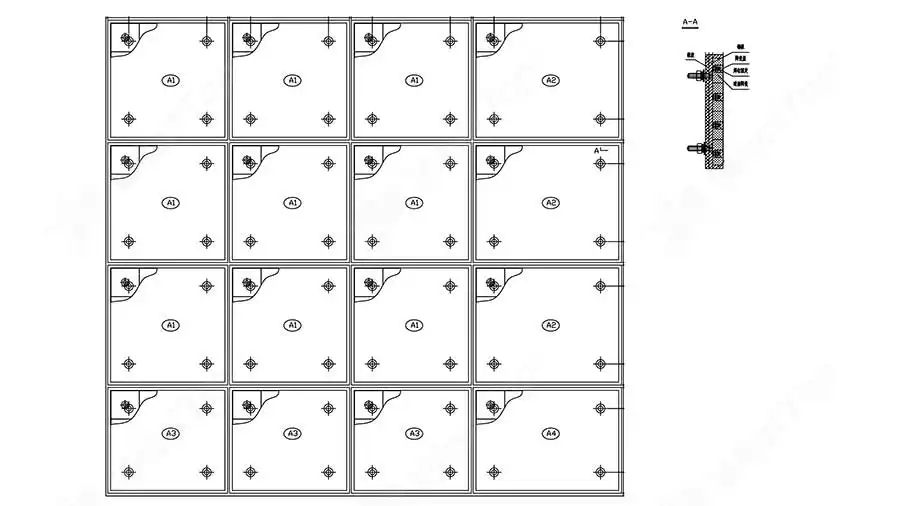

测量定位与排版设计:依据设备工况参数(如物料流速、冲击强度、温度范围)及衬板尺寸规格,通过 CAD 绘图或现场放样完成衬板排版规划,明确衬板拼接缝隙(宜控制在 0.5-1mm),避免因排版错位导致局部应力集中,确保整体防护结构的完整性。

二、主流安装工艺及技术特性对比

根据设备工况需求,耐磨陶瓷衬板常用安装工艺分为以下三类,各工艺的适用场景及技术参数如下:

安装工艺 | 核心优势 | 技术局限性 | 适用场景 |

1. 胶粘贴法 | 施工效率高、衬板表面平整度高、无突出连接件,表面光滑 | 耐冲击强度有限(≤5J/cm²)、长期耐高温性能较差(通常≤200℃) | 大面积平面或缓曲面设备(如输送管道内壁、料仓侧壁),且物料冲击强度低、温度稳定的工况 |

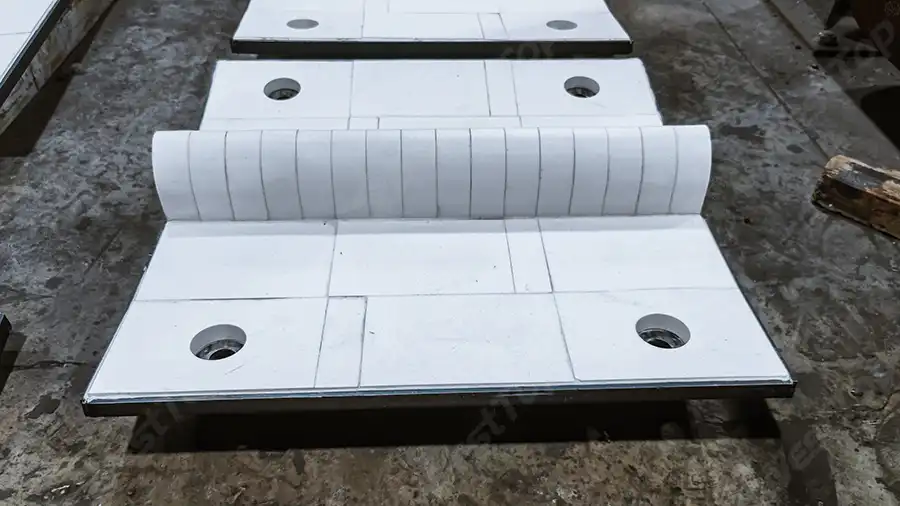

2. 螺柱焊接法 | 固定强度高(单颗螺柱抗拉强度≥15kN)、抗冲击性能优异(可承受 10-15J/cm² 冲击)、适用温度范围广 | 施工工序复杂(需钻孔、焊接、密封)、人工成本较高、衬板表面凸起螺柱需处理平整 | 高落差溜槽、破碎机进料口、风机叶轮等高磨损、强冲击区域 |

3. 燕尾槽复合工艺 | 结合机械卡扣与结构胶双重固定,界面结合强度≥8MPa,抗振动性能优异,无脱落风险 | 衬板加工精度要求高(燕尾槽公差≤0.1mm)、安装周期长(较粘贴法延长 30%-50%) | 大型球磨机衬板、振动筛侧板等长期承受高频振动、强磨损的关键设备 |

三、陶瓷衬板安装过程重要技术要点

同心度与贴合度控制:安装时需确保衬板与设备基体完全贴合,局部间隙不得超过 0.3mm,可通过塞尺检测贴合度;对于圆柱形设备(如管道),需保证衬板拼接后轴线同心度误差≤1mm/m,避免因偏心导致物料冲刷不均,引发局部过度磨损。

衬板防护措施:衬板搬运过程中需采用专用吊装工具或缓冲垫,避免边角碰撞;安装时禁止使用铁锤直接敲击衬板表面,需通过橡胶锤或木锤轻敲定位,防止陶瓷层出现微观裂纹,影响耐磨性能。

固化工艺控制:采用结构胶粘贴法时,需严格遵循胶粘剂固化参数:环境温度控制在 15-30℃,相对湿度≤70%,固化时间不少于 24 小时(低温环境下需延长至 48 小时以上),固化期间禁止设备受力或接触腐蚀性介质,确保胶层达到设计强度。

四、施工质量总结

工业设备耐磨陶瓷衬板的安装方式需遵循 “工况适配、工艺规范、细节管控” 原则:先根据物料特性、设备结构及运行参数选择匹配的安装工艺;再通过标准化前期准备与过程控制,保障衬板安装精度;然后通过严格的固化养护与质量检测,确保防护系统稳定可靠。规范的安装流程可使衬板使用寿命延长 3-5 倍,大大降低设备维护成本与停机频率。

常见技术问题解答(FAQ)

Q:如何根据工况选择粘贴法与螺柱焊接法?

A:当设备防护区域为大面积平面 / 缓曲面、物料冲击强度≤5J/cm² 且温度≤200℃时,优先选用粘贴法以兼顾效率与成本;当防护区域存在高落差(≥5m)、物料冲击强度≥10J/cm² 或温度>200℃时,需采用螺柱焊接法确保固定可靠性,需要时可采用 “焊接 + 粘贴” 复合工艺强化防护效果。

Q:基体表面清理不彻底会引发哪些问题?

A:若基体残留油污、锈蚀,会导致结构胶粘结强度下降 30%-50%,或焊接接头出现虚焊、气孔,短期内易引发衬板空鼓、脱落;同时,杂质会加剧衬板与基体间的电化学腐蚀,缩短设备整体使用寿命。

Q:粘贴法安装后,设备需静置多久才能投入运行?

A:需根据胶粘剂类型确定固化周期:常温型结构胶(如环氧类)需静置 24-48 小时,中温型胶(如改性环氧类)需在 50-80℃环境下固化 12-24 小时,具体需参照胶粘剂产品说明书,确保胶层固化度达到 90% 以上方可投入使用,避免过早受力导致胶层开裂。

-

2026-01-28

-

2026-01-26

-

2026-01-23

-

2026-01-21

-

2026-01-19

-

2026-01-16

-

2026-01-14

-

2026-01-12

-

2026-01-09

-

2026-01-07